高铁“小零件”里的精密密码:磁力抛光如何守护列车高速安全?

高铁“小零件”里的精密密码:磁力抛光如何守护列车高速安全?

在中国高铁的钢铁脉络中,除了人们熟知的铝合金车体、高速转向架,还有无数“隐形的功臣”——它们可能是转向架上毫米级的销轴、制动系统的精密卡簧、连接器中的微型齿轮,或是车体框架里不起眼的紧固件。这些小金属零件虽不足为道,却直接影响着列车的运行稳定性、安全寿命与乘坐舒适度。而支撑它们达到“高铁级”品质的,正是一项看似“微小”却至关重要的精密加工技术:磁力抛光。

一、高铁小零件的“高门槛”:为什么传统抛光力不从心?

高铁对零部件的要求堪称“苛刻”。以转向架为例,其作为列车的“腿脚”,需承受高速运行下的高频振动、巨大载荷与极端温差(-40℃至80℃)。转向架上的销轴、衬套等小零件,表面粗糙度需控制在Ra0.4μm以下(相当于头发丝直径的1/175),且不能有细微划痕或毛刺——否则可能导致摩擦异响、异常磨损,甚至引发疲劳断裂。

传统抛光工艺(如手工打磨、机械滚抛)在处理这类小零件时暴露明显短板:

- 形状限制:复杂结构(如盲孔、凹槽、异形曲面)难以均匀接触,易留抛光死角;

- 效率低下:单件小零件需多次装夹,人工成本高且一致性差;

- 表面损伤风险:机械抛光的高压力可能导致“过抛”,破坏零件尺寸精度;

- 污染问题:化学抛光需使用强腐蚀性溶液,环保压力大。

而磁力抛光技术的出现,恰好破解了这些难题。

二、磁力抛光的“黑科技”:看不见的磁场如何“雕刻”精密表面?

磁力抛光(Magnetic Abrasive Finishing,MAF)的核心逻辑,是利用磁场力驱动磨料“主动”贴合零件表面,实现“无接触式”精密加工。其工作原理可简化为三个步骤:

- 磁场构建:将待加工零件置于特定磁场(通常由永磁体或电磁铁产生)中,形成均匀可控的磁场环境;

- 磨料激活:将微米级磨料(如氧化铝、碳化硅颗粒)与磁性介质(如铁粉、镍粉)混合,磨料在磁场力作用下定向排列,形成“柔性抛光头”;

- 精密打磨:当工件旋转或磁场移动时,“柔性抛光头”会紧密贴合零件表面的微观凹凸,通过磨料的切削、滚压作用,逐步去除毛刺、氧化层,最终实现镜面效果。

这种技术的“聪明”之处在于:磁场可根据零件形状动态调整,即使是毫米级的微型零件或深0.5mm、宽0.3mm的盲孔,也能被“精准照顾”;同时,磨料的压力由磁场控制,既能有效抛光,又不会压溃零件表面,完美平衡了效率与精度。

三、高铁场景下的“实战表现”:从“能用”到“好用”的跨越

在高铁制造的核心车间里,磁力抛光机已成为精密加工线的“常客”。以几个典型应用场景为例:

场景1:转向架销轴——消除“微损伤”,延长寿命

转向架销轴需频繁承受拉伸、扭转载荷,表面若存在0.1mm级的微小凸起或划痕,可能在高频应力下引发疲劳裂纹。通过磁力抛光,可将销轴表面粗糙度从Ra3.2μm降至Ra0.2μm以下,同时去除热处理后的氧化皮,使销轴与轴承的配合间隙更均匀,运行噪音降低30%,寿命延长20%以上。

场景2:制动系统精密部件——杜绝“金属粉尘”,守护安全

制动夹钳的卡簧、导向销等零件,若表面残留毛刺,在制动过程中可能脱落形成金属颗粒,混入制动闸片与制动盘的摩擦界面,导致异常磨损甚至“热斑”(局部高温引发的制动失效)。磁力抛光通过柔性磨料的均匀作用,可将卡簧内槽的毛刺彻底清除,同时避免传统打磨对卡簧弹性的损伤,确保制动系统的可靠性。

场景3:连接器微型齿轮——提升“传动精度”,降低能耗

高铁车体间的电气连接器需频繁插拔,其内部的微型齿轮(模数0.3-0.5)若齿面粗糙,会导致接触电阻增大、传动卡顿。磁力抛光可精准控制齿轮齿面的纹理方向与粗糙度(Ra0.1μm级),使齿轮啮合更顺畅,插拔力降低15%,长期运行能耗减少5%-8%。

四、从“制造”到“智造”:磁力抛光如何赋能高铁产业升级?

随着中国高铁向“时速400公里+”迈进,零部件的精密化需求持续升级。磁力抛光技术的价值已不仅限于“抛光”,更成为高铁制造向智能化、绿色化转型的关键支撑:

- 智能化适配:现代磁力抛光设备已集成AI视觉检测系统,可实时扫描零件表面形貌,动态调整磁场参数与磨料浓度,实现“加工-检测-修正”的闭环控制,满足高铁零件“零缺陷”的量产要求;

- 绿色化优势:水基磨料替代化学溶液,抛光废水经简单过滤即可循环使用,符合“双碳”目标下制造业的环保要求;

- 成本优化:尽管设备初期投入较高,但单件加工时间缩短60%以上,人工成本降低70%,综合性价比远超传统工艺。

结语:小零件里的“大国精度”

从“和谐号”到“复兴号”,中国高铁的每一次提速,背后都是无数“小零件”的精度突破。磁力抛光技术虽不显眼,却用“看不见的磁场”托举起了列车的安全与效率。未来,随着超精密加工技术的进一步发展,磁力抛光或将解锁更多“微场景”——比如高铁轮对轴承的纳米级表面处理、轻量化铝合金结构件的复杂型腔抛光。可以预见,在“中国智造”的征程中,这些“小而精”的技术,终将成为支撑高端装备崛起的“隐形脊梁”。

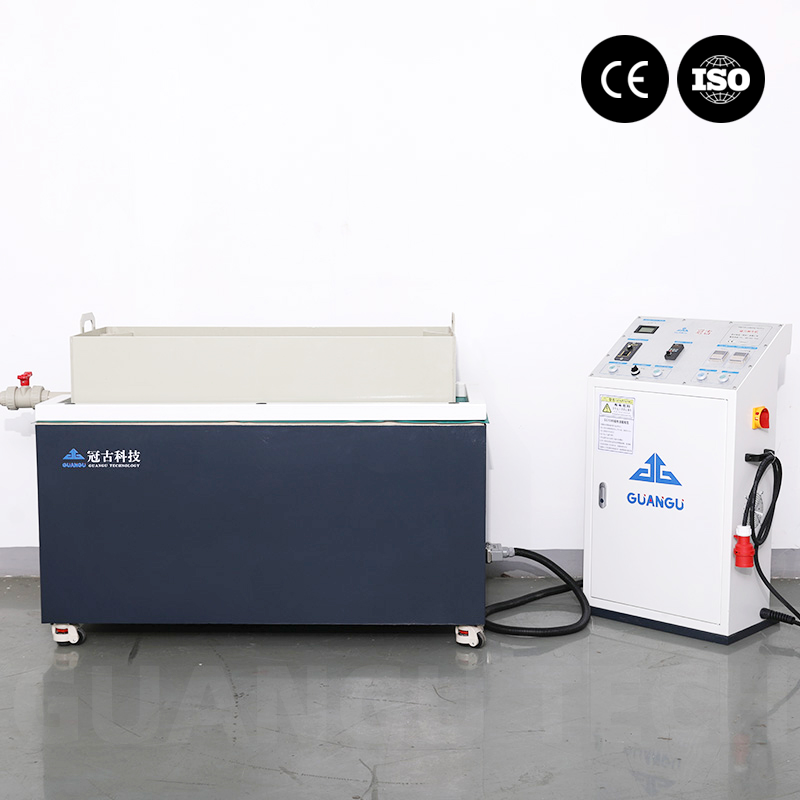

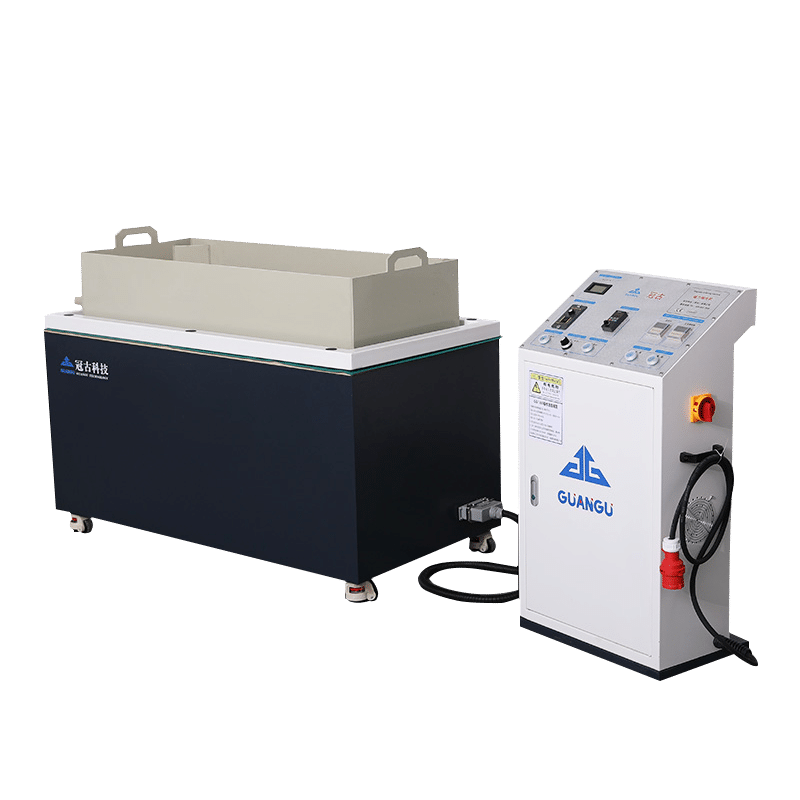

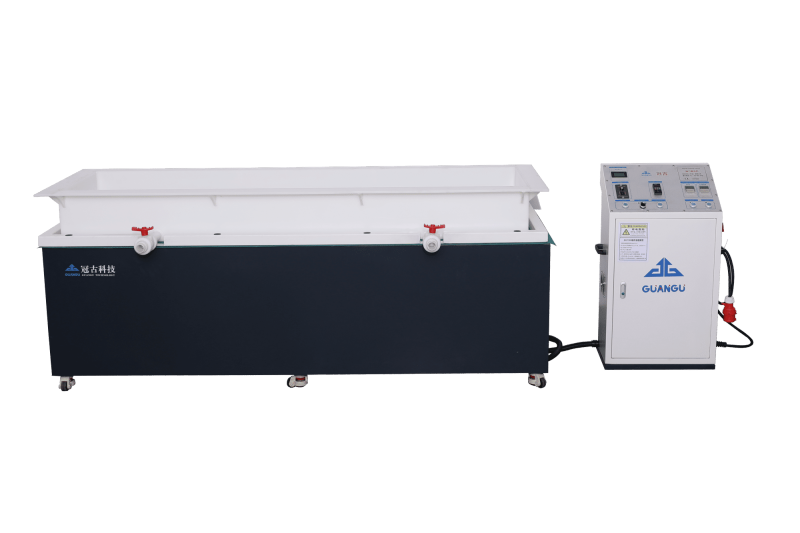

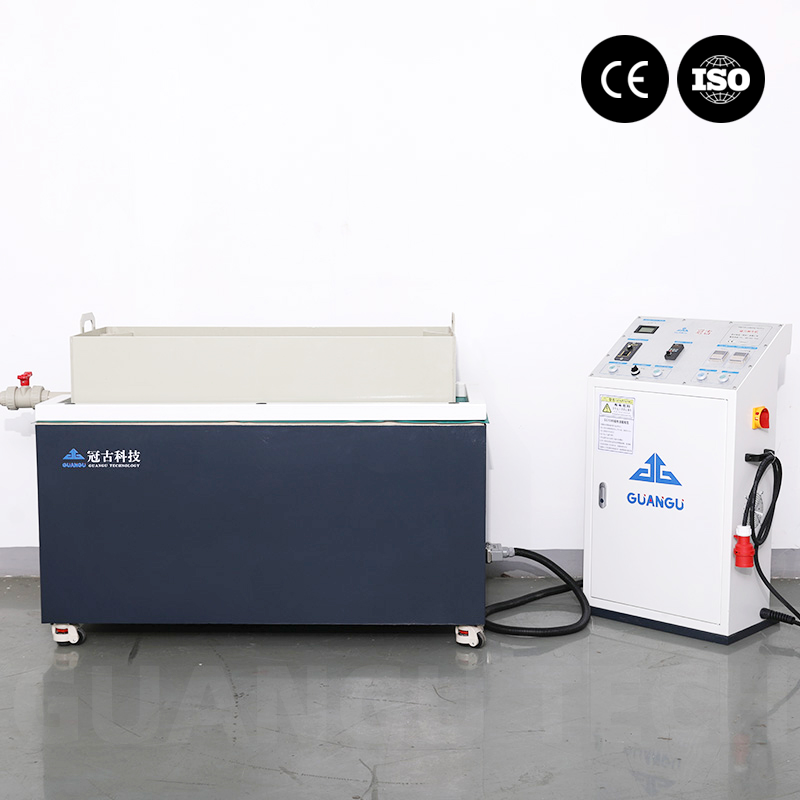

GG8520

GG8520 GG8620

GG8620 GG8720

GG8720 GG1380

GG1380 GG2380

GG2380 GG2980

GG2980 GG8850

GG8850 GG1980

GG1980 翻转式

翻转式 防爆磁力抛光机

防爆磁力抛光机 喷砂机

喷砂机 金属抛光机

金属抛光机 磁力抛光机维修

磁力抛光机维修 磁力抛光机租赁

磁力抛光机租赁

高铁“小零件”里的精密密码:磁力

高铁“小零件”里的精密密码:磁力

苏公网安备32050602013515号

苏公网安备32050602013515号